一、项目介绍

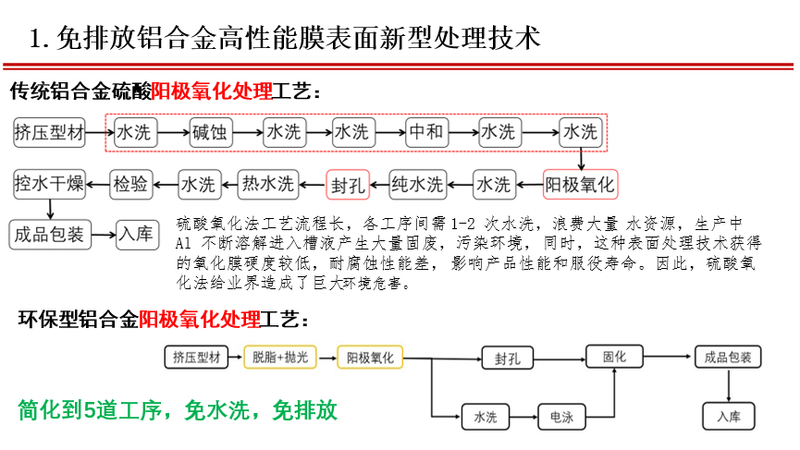

铝表面处理是铝加工行业主要危废产生源。金属表面处理工序通常包括除油、酸碱洗、抛光、氧化、着色、封孔、涂装(喷涂、电泳)等。除油、酸碱洗、抛光、氧化各槽液主要成分为高浓度硫酸、氢氟酸、磷酸、氢氧化钠溶液,封孔液为镍盐胶体,着色为重金属盐或者染料水溶液,铬化为六价铬盐;槽液中铝离子浓度达到上限时处理液必须报废更换,每道工序间水洗水需要达标处理,这就造成大量的污染排放。比如传统的H2SO4阳极氧化法是电化学氧化成膜与硫酸的化学溶解共同作用的过程,当铝离子浓度高于20g/L时膜层不能正常生成,采用排放加补充维持工艺要求。铝合金高性能膜表面处理技术研发及产业化,既是目前产业的优化升级也是解决环保问题卡脖子项目的关键。

针对现有铝合金表面处理技术工序繁杂、污染严重,以及现有阳极氧化膜层硬度低、脆性高、不耐高温、易开裂等缺陷。本项目突破传统工艺限制,以工作液免排放、免水洗为突破点,彻底解决目前铝合金表面处理工艺中存在的环境污染问题。采用化学成膜+电化学成膜新技术获得高性能复合膜层,解决航空航天业铝合金部件存在的失效问题,保障服役安全。

本研究采用微氟催化,化学成膜+电化学成膜技术。与硫酸法相比,新工艺的温度范围更宽,复合氧化膜生长速度更快,硬度更高(400-600HV),在膜性能方面:耐腐蚀性更好,1000小时NSS试验(未封孔)腐蚀等级10级,抗杯突试验不开裂脱离(GB/T 9753),冲击试验(GB/T 5237.4)不开裂脱落,400℃高温下膜层不开裂粉化,60°弯曲试验膜层不开裂。封孔后腐蚀电流大大减小,防腐性能增加。膜性能在多方面获得了极大的提升。特异性为新产品的开发奠定了基础。

本技术能解决航天航空中经常出现的磨损、疲劳、腐蚀、老化、冲蚀、氧化等失效问题,提升部件性能保障服役安全,彻底解决了目前铝表面处理工艺中存在的污染问题,最终实现工艺生产过程中固危、危废及废水减排 90%以上,解决有色加工阳极氧化工艺的环保难题。

二、技术创新点

环保型铝合金表面处理体系——多元有机弱酸为主的化学、电化学协同作用的转化膜体系,实现:

➢“多工序合一、免水洗”铝合金表面脱脂、抛光处理——缩短工艺流程;

➢脱脂、化学转化膜、阳极氧化工作液Al3+稳定在3-4 g/L以下,工作液可以反复使用,不报废——不产生废酸;

➢阴离子型高分子树脂冷封孔——无重金属盐;

➢脱脂、化学转化膜、阳极氧化、封孔——常温进行;

➢化学和电化学协同作用,共同形成复合转化膜(有机无机杂化膜)。

图1 传统铝合金硫酸阳极氧化处理工艺

三、应用领域

涉及铝合金表面处理工艺的行业,比如航空航天、海工、汽车行业需要做铝合金表面处理的领域。

此外,基于铝合金处理工艺开发的金属化学转化膜工艺,可以有效地实现钢基体的磷化处理工艺替代,展现出优异的应用前景。因此,本项目也支持钢基体表面处理,替代创痛的磷化工艺,可以用于海工、船舶、汽车等行业。

图2. 脱脂前处理复合膜展示(变形铝合金)

图3 金属基体前处理液替代磷化后粉末喷涂的产品展示

图4 汽车用钢基体配件前处理液处理替代磷化工艺的产品中间过程形貌展示

联系方式:

联系人:吴老师/王老师

联系电话:021-38283308/50193210

学校地址:上海浦东新区海港大道1550号